С 1945 года Курский электроаппаратный завод разрабатывает и производит электротехническую продукцию. Сегодня КЭАЗ - это предприятие, которое управляет всем циклом создания низковольтного оборудования: от проектирования до производства, испытаний и сервиса.

На двух производственных площадках общей площадью 60 000 м2 трудятся 2 000 человек. В производстве используется 1 900 станков и промышленного оборудования, 6 000 пресс-форм и штампов. Продукция Курского электроаппаратного завода представлена более чем 20 000 позиций номенклатуры.

Конструирование низковольтной аппаратуры — сложный многоэтапный процесс. Конструкция каждого аппарата КЭАЗ, должна быть оригинальной, надежной и соответствовать самым высоким требованиям качества.

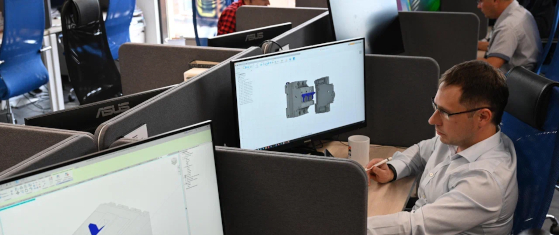

Модели будущих продуктов КЭАЗ создаются в Управлении главного конструктора завода. Именно конструкторы КЭАЗ спроектировали первый в России модульный автоматический выключатель ВМ40 (его современная модернизация – OptiDin ВМ63). Сегодня инженера-конструкторы компании создают модели электротехнических продуктов, используя новейшие специализированные программы. После разработки эскизов, кинематических схем, компоновок, проведения необходимых расчетов, изготавливаются макетные образцы аппарата с применением прототипирования на 3D- принтерах и лазерной резки. Конструкторы Управления также ведут конструкторское сопровождение серийно выпускаемых изделий, их модернизацию и работу по повышению качества.

Когда проект модели нового аппарата создан и проработан технологами, в работу включается отдел проектирования оснастки. Инженеры-конструкторы в 3D- формате проектируют весь комплект технологической оснастки, необходимый для получения деталей и узлов нового продукта. Конструкторская документация передается в инструментальное производство, где с помощью электроэрозионного оборудования и станков с ЧПУ производится оснастка. Готовые пресс-формы, формы для литья под давлением, штампы, сборочные приспособления, мерители направляются в производственные подразделения для изготовления продуктов КЭАЗ.

Собственные научные разработки, высококлассные специалисты-конструкторы, использующие в работе современную технику и программы, позволяют Курскому электроаппаратному заводу конструировать оригинальную запатентованную электротехнику и нести ответственность за ее качество.

150 000 000

150 000 000

В штамповочном цехе изготавливаются детали методом холодной штамповки и лазерной резки.

Штамповочный цех делится на несколько производственных участков.

В гальваническом цехе наносится защитное и декоративное покрытие на детали и узлы после механической обработки и штамповки.

Сегодня в гальваническом цехе КЭАЗ выполняется более 10 видов гальванической обработки.: цинкование, оловянирование, кадмирование ( применяется для обработки деталей, используемых в изделиях для военных заказов), электрополирование, химическое полирование, никелирование, хромирование, серебрение, меднение, цветное травление, оксидирование. Гальваническая обработка осуществляется на автоматических линиях, в колокольных и стационарных ваннах.

Производство деталей точения

Механический цех делится на четыре производственные участка:

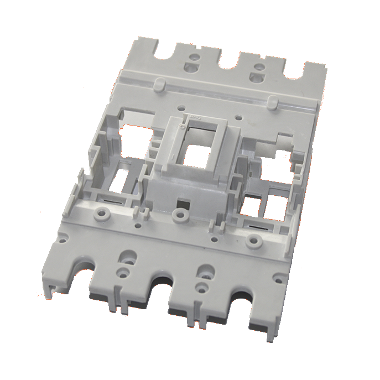

Изготовление деталей из реактопластичной и термопластичной пластмассы, а также изготовлением и обслуживанием технологической оснастки.

В конструкторском отделе завода подбирается свой особый тип пластика для каждой детали автомата, чтобы обеспечить надежность, долговечность, а также наилучшее сочетание цены и качества. Термопластичная пластмасса — привычный и знакомый всем пластик, получаемый путем литья на термопластавтоматах. Реактопластичная пластмасса — современный материал, детали из которого возможно получить только на специальном оборудовании — реактопластавтоматах либо прессах прямого прессования. Изделия из такой пластмассы обладают рядом преимуществ: не горят, не плавятся, более стойки к ударам, погодным условиям и воздействию электрического тока.

Оборудование цеха:

Изготовление технологической и штамповой оснастки, приспособлений для пластмассового , штамповочного и сборочного производства, мерительных приспособлений и инструментов.

В инструментальном цехе изготавливается технологическая оснастка для всех станков производства. КЭАЗ - единственный в России завод, изготавливающий оснастку для станков прямого прессования.

Процесс изготовления оснастки начинается с проектирования в Управлении Главного Конструктора завода. Конструктора, используя автоматические модели деталей изделия, конструируют оснастку с помощью САПР ( системы автоматического проектирования). САПР позволяет выполнять проектирование более точно, быстро и качественно.

Затем, технологи разрабатывают технологический процесс производства, а конструктора оснастки конструируют детали для изготовления оснастки и мерительных приспособлений.

На основе модели, спроектированной конструктором, наладчик станка с ЧПУ составляет программу, в соответствии с которой станок будет изготавливать детали оснастки. Каждая готовая деталь попадает в отдел технического контроля (ОТК), где проверяется на соответствие заявленным параметрам с помощью контрольно - измерительной машины с ЧПУ( КИМ). Выпуск оснастки ежегодно увеличивается в соответствии с ростом производства и выпуском новых изделий.

Все оборудование цеха подобрано с учетом производственной необходимости и последовательно дополняет друг друга:

5 000 000

5 000 000

В цехах сборочного производства установлено современное оборудование промышленного производства, а также автоматические и полуавтоматические станки специального назначения созданные специалистам КЭАЗ для изготовления уникальных аппаратов, производимых только на нашем заводе.

На 150 испытательных стендах для проверки оборудования проходят испытания все выпускаемые на КЭАЗ аппараты. Контроль управления качеством осуществляется на каждом этапе сборки оборудования.

Соответствие системы менеджмента качества компании международным и российским стандартам гарантирует клиентам и партнерам, что процессы, осуществляемые на предприятии, эффективны и направлены на постоянное улучшение качества и надежности продукции КЭАЗ.

На КЭАЗ внедряется Система Бережливого производства — LEAN. Итогом применения такой системы становится значительное сокращение потерь, снижение себестоимости и повышение качества выпускаемой продукции.

На всех производственных участках завода идет работа по 5 направлениям:

Активное участие сотрудников в непрерывном улучшении процесса выпуска электротехники позволят КЭАЗ оставаться ведущим разработчиком и производителем на отечественном рынке.

Со временем, все производственные процессы КЭАЗ будут организованы в соответствии с принципами LEAN, открывая новые возможности для повышения эффективности выпуска и постоянного совершенствования продукции КЭАЗ.